制造业鄙视链最底端的代工厂,盈利能力却比肩腾讯,它是如何做到的? 29 Nov 2019, 21:17

· Views 1,097

View translation

制造业一向被认为是高投入、低盈利、重资产的行业,而其中的代工业务又处在制造业鄙视链的最低端。

然而,有这么一家服饰代工企业,毛利润率为31.6%,净利润率21.4%,相比中国最赚钱的公司之一腾讯,2018年毛利润率45%,净利润率26%。

相信许多人都穿过耐克、阿迪达斯、彪马或者优衣库品牌的服饰,要是稍微注意一下吊牌,你就会发现有家企业的名字经常出现:宁波申洲针织有限公司。

这可不是一家地方性的小代工厂,申洲国际是不折不扣的服饰行业隐形代工之王。

它是中国最大的针织出口企业,和许多国际知名服饰品牌建立有长期的、稳固的合作关系,订单量分别占有运动品牌耐克、阿迪达斯、彪马以及休闲品牌优衣库总量的12%/14%/30%/14%。每年平均生产超3亿件服饰,包括亚太和欧美的绝大部分市场。

看到这里,你可能会觉得,听起来像是服饰界的富士康。

不!尽管服饰行业总是给人劳动密集、利润稀薄、“8亿件衬衫换不回一架飞机”的印象,但从利润率而言,申洲却更像是服饰界的腾讯。

2018年,申洲国际的毛利润率为31.6%,净利润率21.4%。中国最赚钱的公司之一腾讯,2018年毛利润率45%,净利润率26%。

这个数据远远跑赢了行业平均水平。2018年中国服饰纺织行业规模以上企业毛利润率15.1%,净利润率5.89%。名声在外的工业富联,也就是富士康旗下A股上市公司,净利润率只有4%。

做代工,也可以把利润率做到比肩腾讯的程度。那么,申洲国际是如何做到的?

2

我们知道,利润=售价-总成本。想要提高利润率,要么提高售价,要么降低成本。一般公司往往把功夫下在“提高售价”上,毕竟提价容易降成本难,于是企业干脆就把成本的压力转嫁给下游消费者了。

而申洲国际做的是难事。申洲在每一环节的销售单价基本保持与市场同步,当原材料成本发生波动时,即便是申洲,也需要和客户谈判产品提价的问题。也就是说,申洲相较于同行(服饰代工)更高的盈利水平不在于它更高的售价,而在于其优秀的成本控制能力。

说到成本控制,在制造业,人们首先想到的就是原材料的成本控制。但是对于申洲而言,最重要的原材料是棉花和纱线,恰恰这两种原材料价格波动非常小,想要依靠谈判在原材料成本上建立绝对优势是很困难的。

既然是降低成本,首先要有足够的空间来进行“腾挪”。这是一个显而易见的道理,比如纱线的成本是3元,做成面料可以卖5元,这一环节上,降本做的再好也不超过2元。如果公司除了做面料,还把后续的裁减、成衣都做了,最后衣服出厂价到10元,这样企业就有了7元的成本空间可以操作,这个例子解释的就是所谓“全产业链垂直整合”。

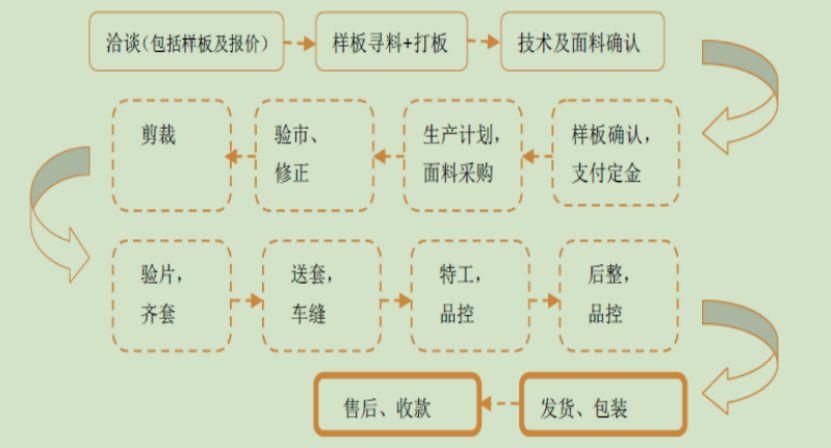

“7元”的腾挪空间有了,申洲下一步就是从这里抠利润。首先我们来看一下传统服饰的制造流程。

可以看到,整个制造流程极为繁琐。尤其是当企业只负责其中某个或者某几个环节时,就不得不和其他环节的供应商进行采购、谈判,这会大大延长整个制造周期。

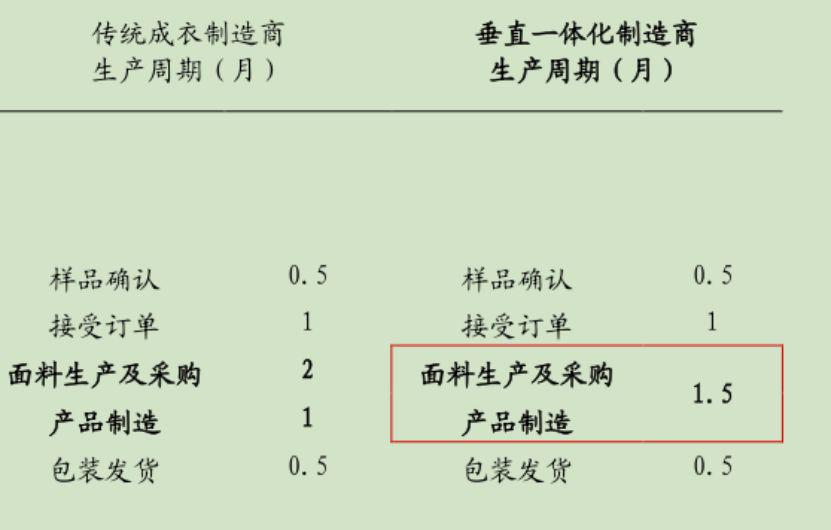

这是服饰代工行业中大部分中小企业的做法,这一模式完成核心流程至少3个月。而申洲全产业链垂直整合下的一体化模式,各个环节“无缝衔接”的特点,可以把工期缩短到1.5个月。

同样的人力投入,竞争对手完成一批订单要3个月,而我的企业只需要1.5个月,理论上讲,我的劳动生产率就是竞争对手的2倍。

那么,现在又出现一个新的疑问,为什么一体化模式就能把工期缩短一半呢?

人们想当然认为服饰代工是劳动密集型产业,但这种认知不完全对。准确的讲,成衣制造是劳动密集型产业,而面料的织造却是技术密集型产业。

也就是说,成衣这一环节没什么技术壁垒,而面料这一环节技术壁垒很高。

如果一个追求全产业链垂直整合模式的代工企业,无法自主研发面料,那就很难发挥一体化制造的优势。

向第三方采购面料会大大提高成本,同时采购、谈判、等待的时间会进一步延长工期。

回到上一张图可以清楚地看到,申洲的工期缩短来自“面料生产及采购和生产制造”环节,它已经做到了面料自主研发。事实上,申洲不仅面料自主研发,而且面料全部供给内部使用,不外售。这进一步压缩了不具备面料研发能力企业的生存空间。

申洲在面料研发上的优势不是一朝一夕完成的。从2013年到2016年,申洲仅面料相关的专利就有69项。此外,它投资5亿元建立了两个世界级研发中心,每年开发新面料1000种以上。

申洲在面料研发上的优势大大促进了企业的成本控制,此外,一体化的制造模式还有一些容易被忽视的优点。

1. 一体化制造模式往往采用一体化的制造园区进行生产,这也意味着各个环节之间的物流成本、运输时间被打掉,进一步降低成本。

2. 品牌商(比如耐克)对于传统的OEM企业,往往要进行各个环节监督,这也提高了代工企业的供应链管理成本,同时拖累工期。但是对于申洲这样的企业,一体化制造模式+面料ODM(面料自主研发,非代工)模式,不再需要品牌商的监督,从而降低了全链条成本。

全产业链垂直整合——最大化降本空间

如果把申洲的一体化制造模式做一个简单分割,可以分成两大部分。一就是面料研发,二是成衣制造。

前者包括研发原材料配方设计、面料结构和染整,这一部分的特点是技术密集型,不需要太多人力,主要由机器完成。而后者,也就是成衣制造,主要包括织布、裁减、成衣等环节,这一部分的特点是劳动密集型。

说简单一些,成衣制造,大家都能做,拼的是谁的效率高。

效率高的含义是又好又快。产品合格率高,用时少,劳动生产率持续提升,这是降低成本的另一个维度。想要做到这一点,仅仅依靠工人的双手是无法完成的,必须依靠机器设备的助力。

因此,申洲在生产线的技术改造上,也进行了持续不断的投入。

申洲在2000年之前,公司90%的利润都投入到技术改造里。2005年,公司上市之后,依然没有停下技术投入的脚步。上市融资的9亿多港币,全部用来升级设备。

从2007到2017这10年,公司每年的资本支出比例占到当年净利润的40%以上,十年间,资本支出接近95亿,这些钱大部分都投入到设备和技术改造中。

截至到2017年,申洲共计拥有专利188项,其中91项是产品面料研发,97项属于技术改进和设备研发。

这一系列的投入为公司带来了什么呢?劳动生产率的大幅度提升。

从2013到2017年,年人均净利润从3.2万元提高到4.9万元。如果把时间进一步拉长,从2006年到2018年,公司的年人均产出已经翻倍,从10.4万元/人到现在的不低于23万元/人。

申洲在产线技术投入方面做的相当务实。根据董事长马建荣的说法,申洲用技术创新主要达到三个目的:高效化、舒适化、去技能化。

什么叫去技能化呢?就是尽量减少产线员工的繁琐操作,复杂的动作都交给机器去做,不仅能够降低出错率,同时还缩短培训时间。通过模块化的技术应用,新员工的培训时间从数个月缩短到了几个小时。培训时长,也是成本。

而仅仅提高劳动生产率还不够,还有一些隐形的成本浪费是不易发觉的,比如管理成本。

申洲国际有8万余人,工厂遍布大陆和东南亚的越南、柬埔寨等地。如何管理才能最大化的降低管理成本呢?

我们提出一个思考路径:哪些成本是和这8万名员工直接相关的?

首先是流失率,这关系到招聘成本。招聘一个工人的成本在几百到几千不等。此外,频繁招聘也会影响产线效率。

其次,作为制造企业,员工的受伤率也会进一步提高管理成本,因为受伤就要缺勤,降低劳动生产率。

1. 尽可能的采用自动化设备,降低工人工作的繁琐程度,减轻对人力的过度依赖。这降低了人员流失对生产效率的影响。

2. 在申洲国内的工厂,公司承诺工作10年可以把员工宿舍的产权授予员工。这促进员工能长时间的留在公司。

3. 在柬埔寨,给员工提供工作餐。虽然在国内提供工作餐不是新鲜事,但申洲是第一家在柬埔寨提供工作餐的中国企业。此外,申洲也是唯一一家在越南提供厂房空调设备的中国企业。这些措施大大降低了员工的流失率。

降低员工流失率的同时,精细化管理培训以及新设备的使用,让员工的受伤率也维持在极低的水平,做一下对比,2016年,申洲主要客户之一阿迪达斯自有工厂的受伤率为1.5%,同期申洲只有0.11%。

全产业链垂直整合——最大化降本空间

在制造业中,水、电、气等能源消耗是巨大的。这些成本,根据发生地的不同,会被计入到不同的成本项目中去。比如车间的能源消耗,归入了制造成本,办公室的能源消耗,归入了管理成本。

很多企业把节能减排当作企业的负担,事实上,如果节能做的好,也能够给企业省下一笔不小的费用。

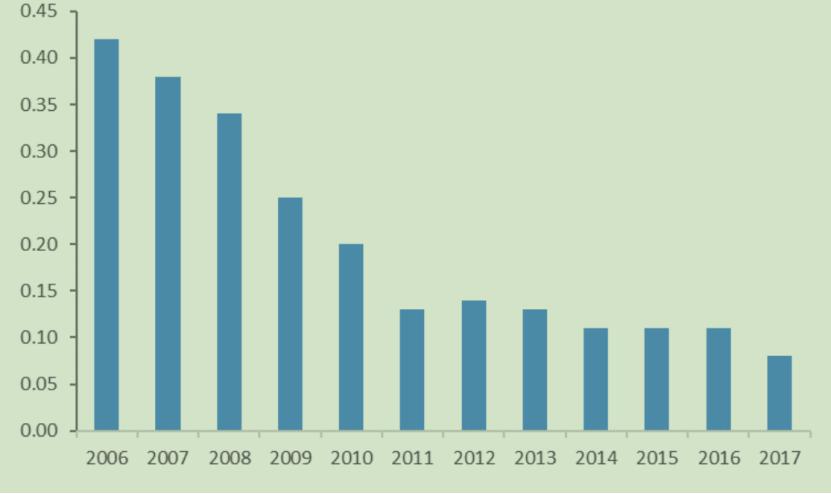

2006-2017年,我们还可以看到,申洲的万元产值能耗也在持续下降。

图:公司年万元产值能耗(吨标煤/万元产值),来源:兴业证券

而每一次的耗煤量降低,都会反映在公司的净利润率上。

2018年,申洲锅炉热能回收系统产生蒸汽3.3万吨供给生产使用,这一项就节约成本75.57万美元。

2018年,生物质和煤的总消耗量降低了17%,原因是使用了效率更高更清洁的天然气锅炉。不仅是热能回收,印染中水回收以及其他一切可以循环利用的资源,申洲都不浪费。

申洲甚至聘请了两位院士,设立院士工作站,努力达成“2025零排放”的计划。

作为一家典型的制造业公司,而且处在制造业中的不利位置——代工,申洲国际却走出了一条不一样的路---通过精细的成本管理,让企业拥有了比肩腾讯的盈利能力。

说到精益生产,总会让人联想起“丰田模式”,事实上,精益生产是对“丰田模式”的简化与总结。

不论哪种形式,目的是相似的。它们都是通过系统结构、人员组织、运行方式等方面的变革,最大程度精简生产过程中一切无用的、多余的东西,追求最佳的生产效率。

如果对精益生产从字面理解,是听起来并不性感的内容。比如追求七个“零”:“零”转产工时浪费、“零”库存、“零”浪费、“零”不良、“零”故障、“零”停滞、“零”灾害。

这些要求,不是新鲜的东西,那为什么国内企业学了几十年,有的企业学会了,比如申洲国际、福耀玻璃,大多数企业还是学不会呢?这背后的深层次原因是什么?

马建荣在接受央视记者采访时,这样说道:“我是一个笨人,所以我只做从一根棉线到一件衣服这样一件事情,但我相信凭借我们申洲8万多人的团队,我们就能做好服饰纺织这个事情”。

福耀玻璃的曹德旺也曾说,以前有人劝他去做金融、房地产,统统拒绝了,他就是要专心做好一块玻璃。

据说曾国藩打仗,奉行六个字:结硬寨,打呆仗。“结硬寨”就是挖战壕、筑高墙、稳扎营、固守,敌人打过来,我就把它击退,然后窝到寨子里不出来,积极防守。“打呆仗”是说不进攻,只守着,把敌军围困到弹尽粮绝。清末的太平军虽然骁勇善战,遇到这种打法也没辙,最后往往是弹尽粮绝、人心涣散、乖乖投降。

其实,通过对精益生产和申洲国际、福耀玻璃的观察研究,你会发现,它们背后有曾国藩式的哲学,说简单一点,就是想要获得大成功,就得下点笨功夫。

近年来金融行业产能过剩,挣扎在去杠杆的阵痛中,而房地产也已经走过了黄金时期。对于企业而言,最可怕的不是不作为,而是耍小聪明刻意给自己一种很有作为的错觉。

Reprinted from 微信公众号 ,the copyright all reserved by the original author.

Disclaimer: The content above represents only the views of the author or guest. It does not represent any views or positions of FOLLOWME and does not mean that FOLLOWME agrees with its statement or description, nor does it constitute any investment advice. For all actions taken by visitors based on information provided by the FOLLOWME community, the community does not assume any form of liability unless otherwise expressly promised in writing.

FOLLOWME Trading Community Website:

https://www.followme.com

If you like, reward to support.

Hot

-THE END-